Färgkoordinerat

Alla flygplansinteriörer har öppningar, skarvar och utrymmen som stör harmonin och som i värsta fall kan utgöra en fara för flygpassagerare. I ett genomsnittligt flygplan finns uppskattningsvis 700 till 900 kilo termoplastiska och elastomera extruderade komponenter somtäcker och skyddar sådana imperfektioner. De extruderade profilerna ökar säkerheten i kabin och cockpit och skyddar planets inre struktur från slitage och skador orsakade av passagerare. De extruderade ochformsprutade komponenterna förhöjer också det estetiska intrycket.

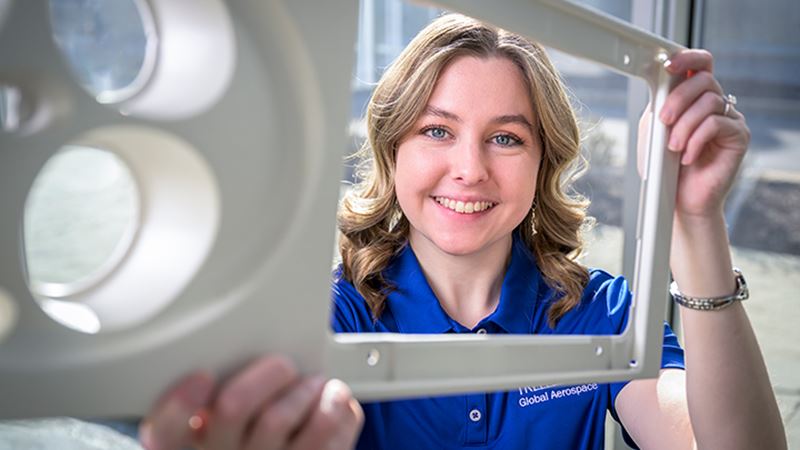

— När jag går ombord på ett plan blir jag så stolt över de komponenter vi levererar till flygplansinteriörer. Våra produkter syns vart man än vänder blicken. Jag älskar att sitta i flygplansstolen och se alla dessa detaljer, från delar av bagagefacken till trösklarna på golvet och fönsterluckorna, liksom listerna mellan väggpanelerna intill min stol. Kanske är jag lite nördig? Senaste gången jag flög noterade jag till och med Boeings nummer på profilen som täckte spåret min stol löpte på, säger Sidney Basham, tillämpningsingenjör inom Trelleborgs flygindustriteam, med uppgift att utveckla och optimera extruderade termoplastiska och formsprutade komponenter.

En konsekvent färgskala i hela planet, och i ett bolags alla plan, är viktigt för att upprätthålla flygbolagets grafiska profil. Trelleborg har godkänts för färgmatchning av stora flygplanstillverkare, däribland Boeing och Airbus.

— Att matcha interiörfärger är extremt utmanande. Vi är ledande inom detta område och experter på fotospektrometri. Det handlar i praktiken om att avläsa Lab-färgerna och få fram den precisa färgen på en komponent. Med denna teknik behöver vi bara en komponent eller ett färgprov från en kund för att vi ska kunna återskapa färgen, säger Sidney Basham.

Oavsett om det är frågan om beprövade material eller nya sammansättningar kräver varje ny färg fullständig testning och validering från start — både vad gäller det visuella och det säkerhetsmässiga. Man behöver säkerställa att interiörkomponenterna är tillräckligt tåliga både för att motstå slitage från passagerare och bagage, och för att ge skydd i katastrofsituationer, som en brand i kabinen.

— Faktum är att en brand som får sprida sig i en flygplanskabin kan bli okontrollerbar på bara åtta till tio minuter Det är därför våra interiörkomponenter genomgår stränga och internationellt erkända testprocedurer avseende brandfarlighet, rökbildning och toxicitet. Flamskyddsmedel och brandhärdiga material bidrar till att förhindra nödsituationer och minska passagerarskador avsevärt om en brand skulle uppstå, säger Sidney Basham.

Interiörkomponenter må se enkla ut, men deras tillverkningsprocesser är allt annat än enkla. Sidney Basham förklarar svårigheterna med att få fram visuellt acceptabla strängpressade komponenter.

— Vi arbetar med högt specialiserade material och med snäva tillverkningstoleranser. Extruderade komponenter kräver komplicerade verktyg och kalibreringsutrustning. Råvarorna måste uppfylla specifika krav och blandningarna som matas in i extrudern måste förberedas omsorgsfullt. När extruderade profiler svalnar måste temperaturen övervakas noggrant för att geometri och ytfinish inte ska förändras. Eftersom nästan alla profiler är synliga är utseendemässiga defekter på färdiga produkter inte acceptabla, säger hon.

Ljuslinser, som kräver ett visst mått av transparens och en specifik nyans, är extremt krävande att tillverka. Sidney Basham förklarar:

— Transparens är svårt att mäta och ännu svårare att beskriva under utveckling. Därför krävs samarbete mellan kunden, Trelleborg och våra materialleverantörer. Råmaterialet för dessa transparenta komponenter är vanligtvis en polykarbonat, som brukar ha en viss grad av transparens efter bearbetning. Vi kompletterar med ett färgämne. Slutprodukten kommer fortfarande att ha den specificerade interiörfärgen, men den är genomskinlig.

En av de tekniskt mest problematiska formsprutade delarna som Trelleborg tillverkar får kanske en del att höja på ögonbrynen.

— Vi gör toalettsitsar med lock för många flygplan. Det är en komponent som passagerarna garanterat ser, som kan ackumulera bakterier och som frekvent rengörs med

starka kemikalier. Det ställer hårdare krav på ytan än vad som gäller för någon annan interiörkomponent.Det får inte heller förekomma några färgavvikelser, vilket är ganska knepigt med stora, platta formsprutade delar eftersom hartset måste rinna en lång sträcka. Vi har satsat tid på forskning och utveckling för att förbättra verktygen och uppnå eller överträffa gällande standarder, säger Sidney Basham.

När det gäller framtiden säger Sidney Basham att Trelleborgs mål är att bredda sin färgportfölj och att lägga till allt fler Boeing- och Airbusgodkända färger.

— Vi vill ha så många färger som möjligt på plats, så att de redan är godkända när våra kunder efterfrågar dem, säger hon.

För mer information, besök: Seals